欢迎来到聚诚精密官网,报价热线请致电我们:153-6148-9814

浏览数量: 3 作者: 本站编辑 发布时间: 2025-10-14 来源: 本站

在智能制造和自动化快速发展的今天,机器人手板加工已成为产品研发和验证阶段中不可或缺的一环。机器人手板不仅用于结构测试、装配验证,还在外观评估和功能验证中发挥关键作用。要实现高精度与高效率,选择合适的加工方法至关重要。本文将从多种工艺角度,详细解析机器人手板的主要加工方式与其应用特点。

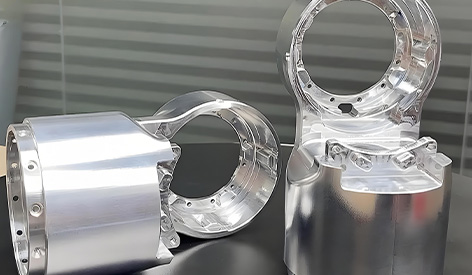

CNC加工是机器人手板制作中应用最广泛的方法之一。该工艺通过电脑控制切削路径,将金属或塑料材料精确地加工成设计所需的结构形态。

其优势在于:

尺寸精度高:CNC加工可实现0.02mm以内的误差控制,适用于关节零件、结构支架等关键部位;

表面质量好:通过多轴加工与精密刀具,可获得光滑表面,为后续喷涂、电镀等表面处理奠定基础;

可选材料多:包括铝合金、POM、ABS、PEEK、尼龙等,满足不同强度与重量需求。

CNC加工尤其适合结构复杂、功能要求高的机器人手板,如机械臂关节壳体或传动组件。

随着增材制造技术的发展,3D打印在机器人手板加工中的应用越来越广泛。其特点是无需模具、成型速度快,非常适合早期设计验证和多方案比对。

常用的3D打印工艺包括SLA、SLS和FDM:

SLA光固化:成型精度高,表面光滑,适合展示件和外观手板;

SLS选择性激光烧结:可打印尼龙、玻纤增强尼龙等工程材料,机械性能优良;

FDM熔融沉积:成本低、操作便捷,适合结构验证或教学机器人样件。

通过3D打印,工程师可以快速获取复杂结构样品,加快研发决策与外观优化周期。

当机器人手板设计基本确定,但仍需进行多套功能装配验证时,真空复模是一种经济高效的选择。

该方法先利用CNC或3D打印制作母模,再通过硅胶模具进行聚氨酯(PU)材料的浇注成型。

优势如下:

成本低于CNC加工,适合10-50件的小批量样件;

外观与质感接近注塑件,适用于展示与装配测试;

可快速替换材料,方便不同强度和颜色版本的验证。

真空复模非常适合机器人外壳、装饰面板、传感器保护罩等零部件的小批量试制。

对于中大型机器人或工业机器人系统,其底座、骨架及防护罩多采用钣金结构。

钣金加工方式包括激光切割、折弯、焊接、表面喷粉等。

加工周期短:适合快速试制和工装制造;

结构强度高:适用于承重件和安装框架;

兼容定制化设计:支持不同厚度、孔位、安装接口等定制要求。

结合精密焊接和CNC后处理,可实现稳固、轻量化的机器人结构手板。

无论是哪种加工方式,最终的表面处理决定了机器人手板的视觉与触感质量。

常见处理工艺包括:

喷砂、抛光:提升光洁度与手感;

阳极氧化、电镀:增强耐腐蚀与美观度;

喷涂、丝印:满足品牌识别和外观展示需求。

合理选择表面工艺,不仅能提升展示效果,也能更好地模拟量产零件的实际表现。

单一加工方式难以完全满足现代机器人样件的多样化需求。如今,企业通常会结合CNC加工、3D打印与真空复模等工艺,根据不同阶段的验证目标进行灵活选择。这种多工艺融合的制造模式,大幅提高了研发效率与样件的真实性,为机器人行业的创新提供了坚实支撑。